L’impression 3D pour réduire la consommation – Finition à la vapeur d’acétone pour les plastiques ABS et ASA

// Fabrication numérique // L’impression 3D pour réduire la consommation – Finition à la vapeur d’acétone pour les plastiques ABS et ASA

Rédigé par Lorena B. Mugica

En tant que créateur il est essentiel, au stade de l’idéation, de garder à l’esprit que tout semble possible. Cependant, lorsque les idées prennent forme, elles doivent souvent être adaptées en fonction des besoins réels et des moyens disponibles. Pour le projet en question, il a donc été préférable de prendre le temps d’acquérir de nouvelles techniques plutôt que de commander une abondance de pièces préfabriquées.

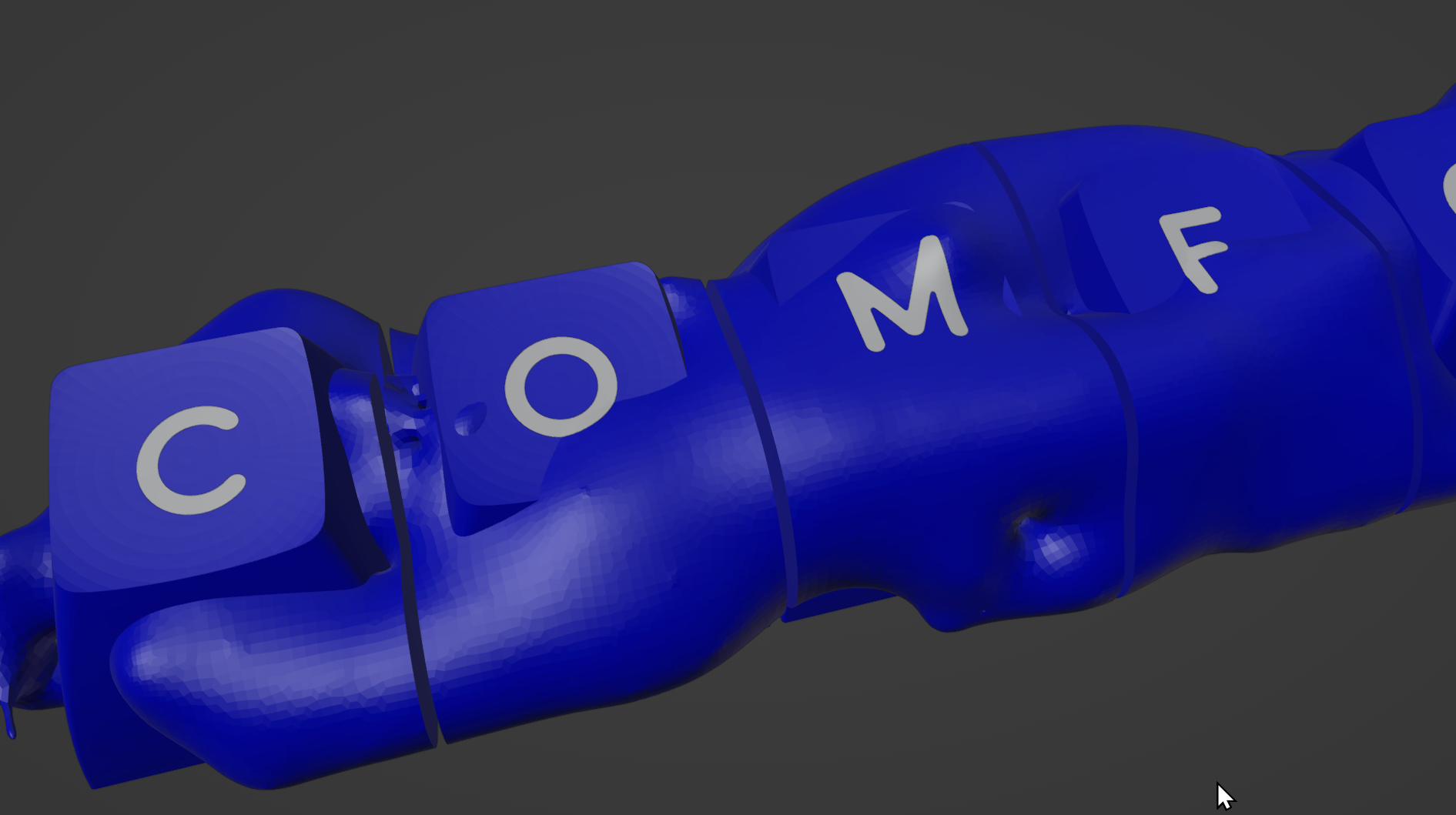

Le projet nécessitait une grande quantité de touches de clavier, et l’idée initiale était d’acheter des claviers en nombre suffisant pour en extraire les touches nécessaires. Cependant, après avoir consulté des fabricants en Chine, il s’est avéré que les quantités minimales requises pour obtenir des touches individuelles étaient largement excessives, allant de 300 à 1000 unités par lettre. Par exemple, pour obtenir 40 touches « e », il aurait fallu acheter 40 ensembles complets de claviers. Cette approche s’est révélée peu pratique et écœurante en ce qui concerne la consommation. L’impression 3D réduit le gaspillage en produisant uniquement ce qui est nécessaire, sur demande.

Ainsi, ce projet s’inscrit dans une démarche d’exploration du processus de fabrication avec une imprimante 3D et en utilisant la technique de polissage à la vapeur d’acétone sur du plastique ASA/ABS pour obtenir une finition brillante. Reproduire un objet de consommation demande plus de travail, quoiqu’à long terme ces techniques permettent la réalisation de plusieurs types de projets.

Dans cet article, il sera question de :

- Modélisation

- Fabrication

- Problèmes communs au plastique ASA

- Finition avec le polissage à l’acétone

- Quelques trucs en bref

- Conclusion et références

- Plus de photos

Modélisation sur Blender

1. Création de la touche

Un modèle existant a d’abord servi de point de départ permettant de concevoir une touche hybride. Toutefois, ce modèle ne pouvait pas être utilisé tel quel, car il n’était pas fait pour être imprimé. Lors de l’étape de modélisation, la lettre a été étirée verticalement, puis découpée selon la forme de la touche. Une forme de touche a ensuite été ajoutée par-dessus pour la découper, ce qui crée un espace négatif dans cette touche. Ce procédé permet de produire les lettres facilement.

Ces modèles ont servi de référence :

> SA Profile Keycap Models

> Cherry MX Keycaps

>Parametric mechanical Keycap Library

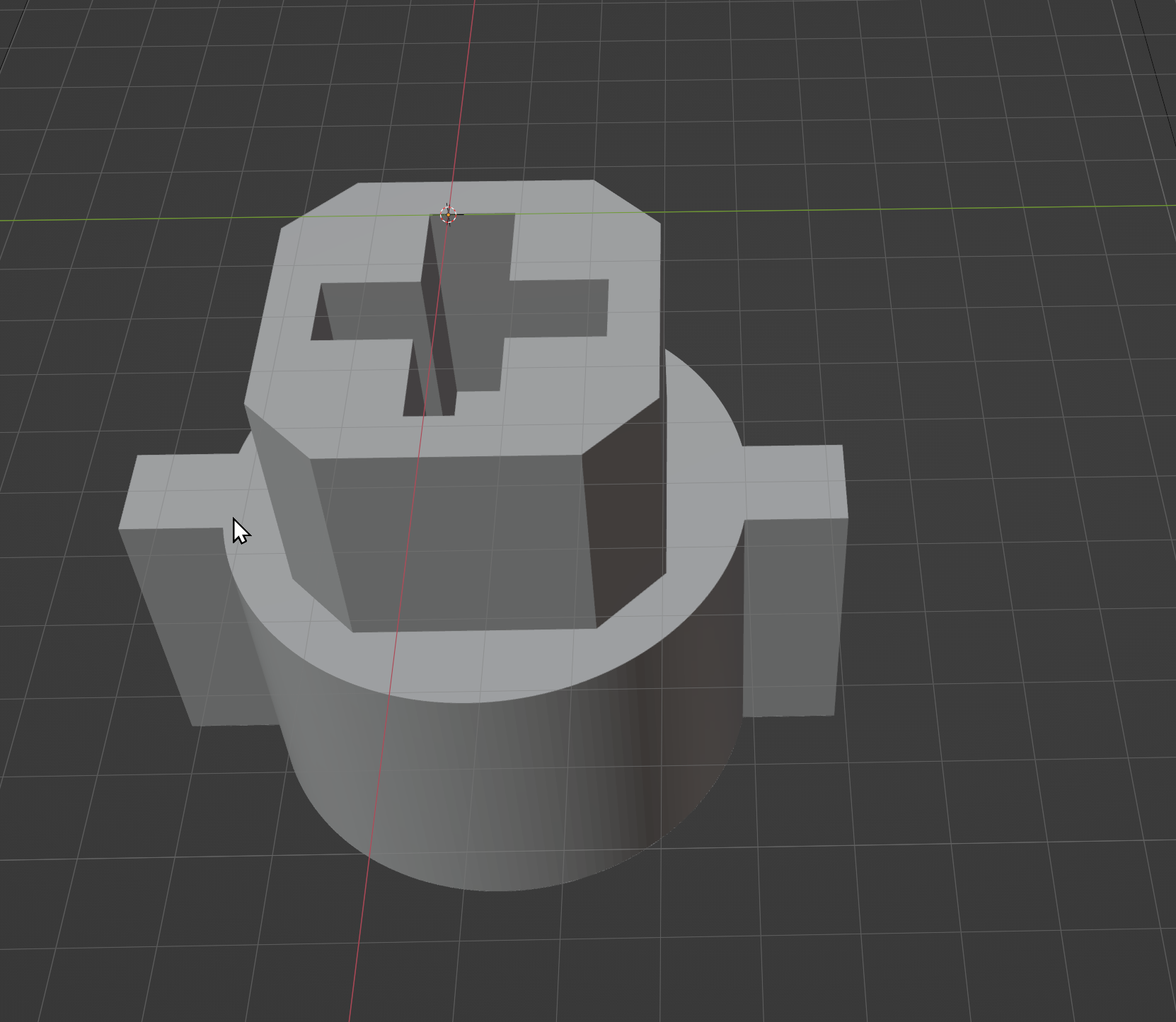

2. Création d'une cheville

La cheville est en fait une pièce qui est insérée dans la touche. Plusieurs versions ont dû être imprimées pour trouver la dimension adaptée à la touche.

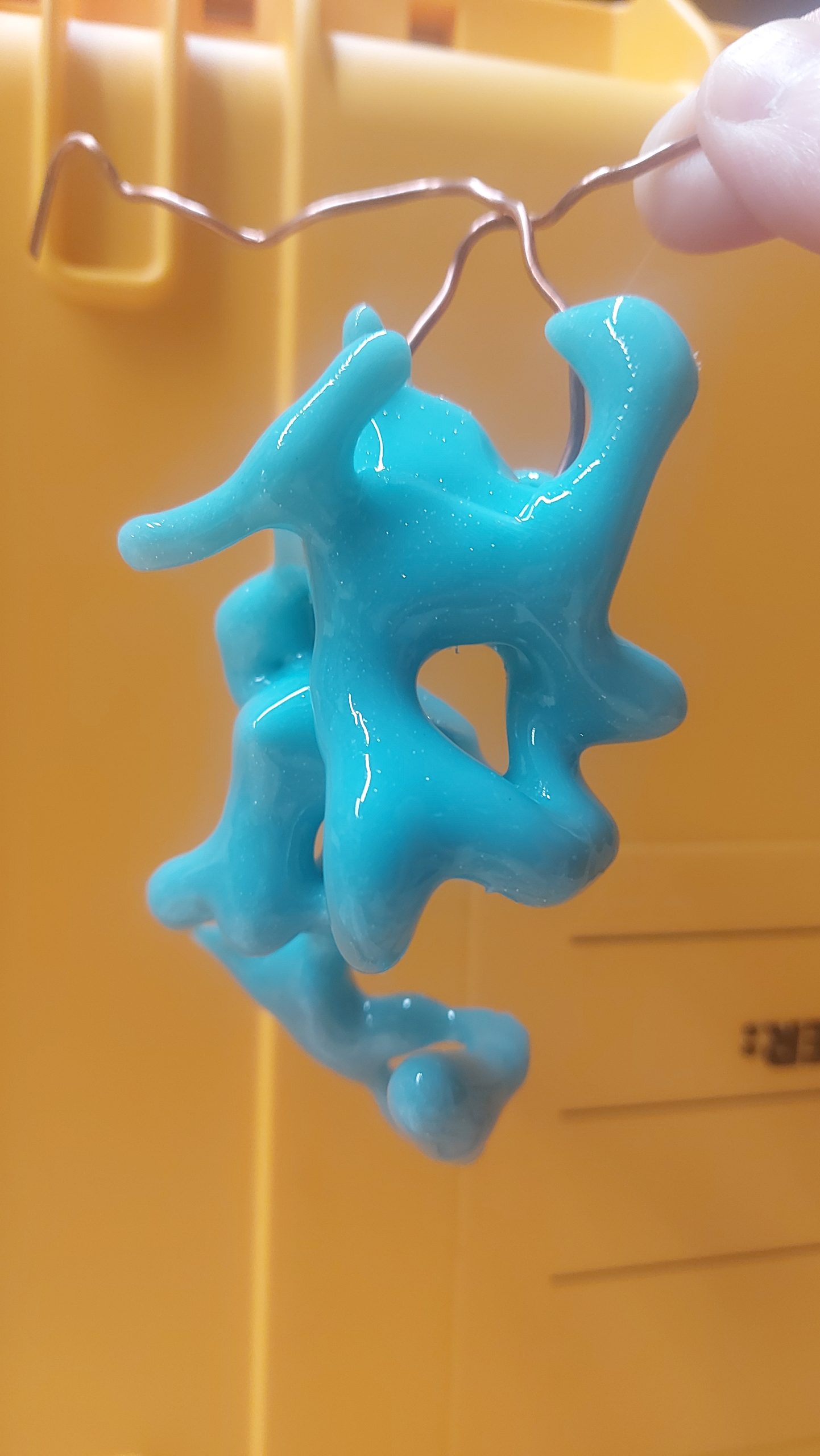

3. Création d’un système paramétrique permettant des "dégoulinures"

Le système paramétrique a été utilisé pour générer des formes organiques de manière infinie. En modifiant une forme de base, ce paramètre permet de la faire évoluer jusqu’à obtenir le design souhaité. Grâce à ce système, il a été possible de générer des lettres et des formes automatiquement, plutôt que de les modéliser individuellement une par une.

Fabrication

1. Imprimante

Les plastiques compatibles avec le polissage à l’acétone sont plus difficiles à imprimer. Idéalement, on doit réduire les courants d'air et conserver une température ambiante plus élevée. Placer l'imprimante dans un endroit clôt permet de contrôler la température lors de l’impression. La température idéale est entre 40 et 50 degrés Celsius. Certaines imprimantes, comme la Bambu Lab X1 sont fermées (enclosed) et facilite l'utilisation de ces plastiques.

2. Filtre

Les plastiques ASA et ABS dégagent des odeurs et fumées potentiellement dangereuses. Il est possible de fabriquer un filtre au charbon DIY conçu pour les imprimantes Voron, permettant de filtrer l’air ambiant et la faire circuler sans perte de chaleur.

Voici quelques exemples de filtre qui peuvent être imprimé!

> Nevermore.

>Bentobox

3. Plastique

À noter que ce ne sont pas tous les plastiques d'impression 3D qui sont compatibles avec le processus de finition à l’acétone. De plus, ce ne sont pas tous les plastiques ABS/ASA qui réagissent aussi à l'acétone. Ceux vendu par SPARTA 3D Canada sont de bonne qualité. Il en existe même avec des brillants (goût personnel, ici!) Si vous en testez et trouvez d'autres qui vont ben, merci de les mentionner en commentaire!

4. Ajustement

La majorité des tests ont été effectués à 0,20 mm layer height (épaisseur de chaque couche) avec un nozzle (buse) 0,60 mm 0,10 mm (0,3 mm nozzle). C’est un bon ajustement, quoique très lent.

Problèmes communs au plastique ASA

- Solution 1 : Sécher le filament, à 70-80 degrés Celsius, pendant 6 heures ou plus.

- Solution 2 : Ajuster la rétraction à 0,8 mm ou plus et réduire Lift Z.

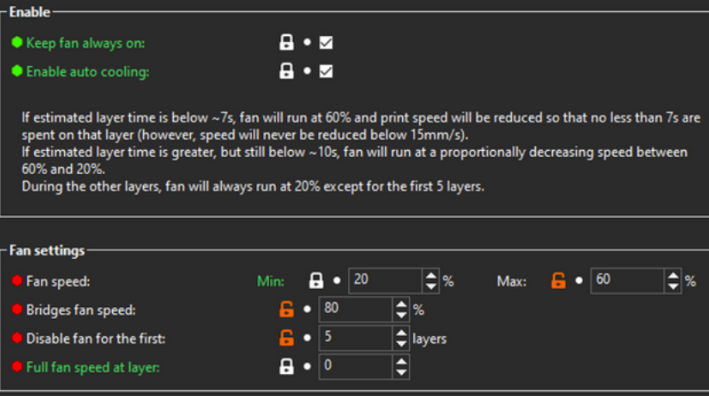

2. Stringing (fils qui relient deux parties d’une même pièce)

- Utiliser plus de ventilation (fan) pour les éliminer bridges (60%, voire même 80% au besoin).

- Attention : trop de ventilation (fan) pourrait nuire et warper plus le modèle si, par exemple, l’impression n’est pas réalisée dans une boite qui permet d’avoir une température ambiante plus élevée.

Par exemple, pour imprimer la cheminée de Benchy, il aurait fallu plus de ventilation (fan) pour faire les petites couches (petits layers.) Les couches créées avec une vitesse d’impression trop rapide n’ont pas le temps de refroidir et vont causer des problèmes s’il n’y a pas un ralentissement ou s’il n’y a pas de ventilation (fan).

Finition avec le polissage à l'acétone

1. Le sablage

- Sabler permet de réduire l’apparence des lignes d’impression ou des supports.

- L'ABS et l’ASA se sablent très bien; mieux que le plastique PLA. Il faut bien nettoyer les pièces avec de l’eau.

2. Polissage à l’acétone * À noter que le polissage à l’acétone de l’ASA et l’ABS dégage des fumées potentiellement dangereuses. Veuillez porter l'équipement de protection adéquat. *

-

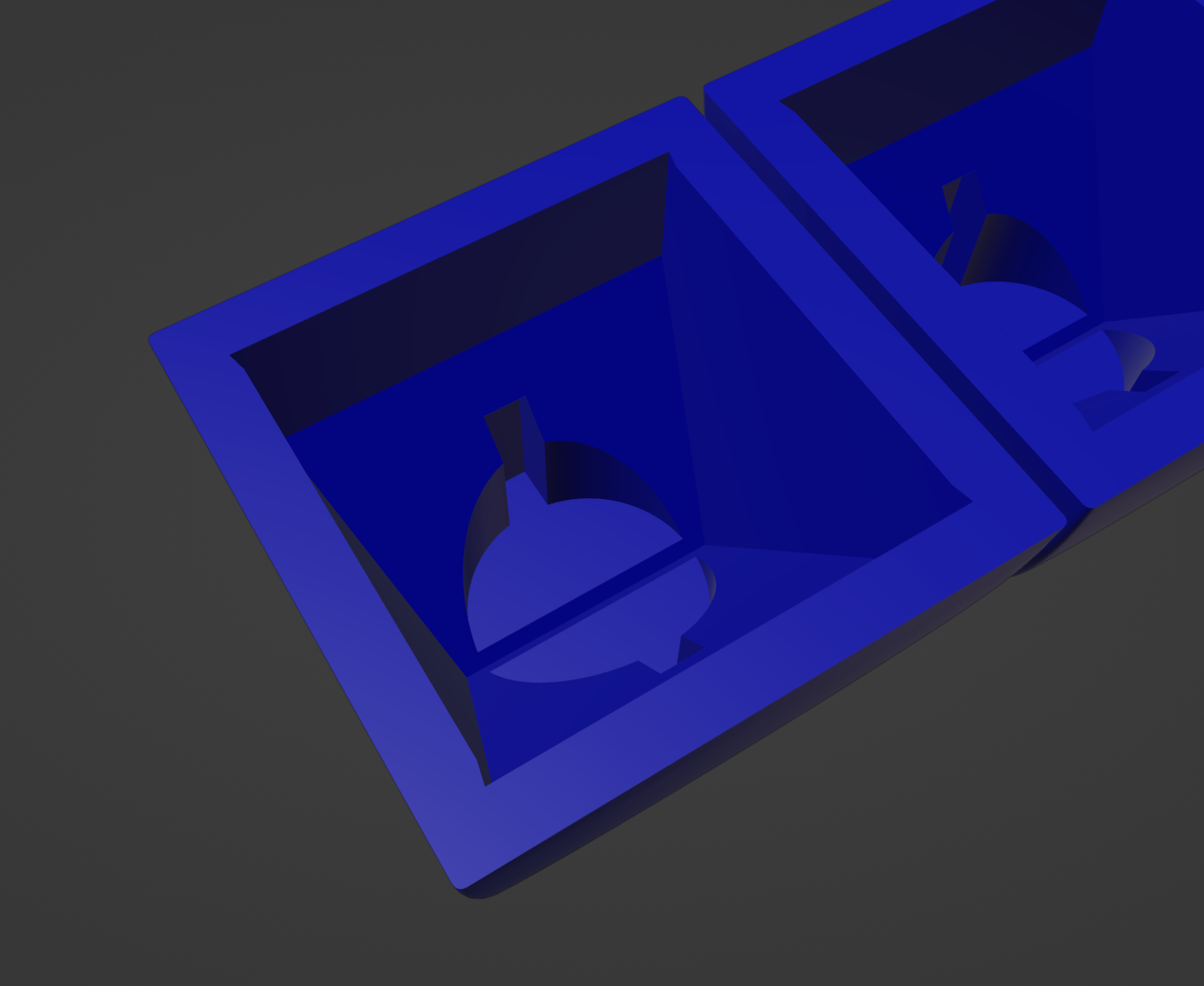

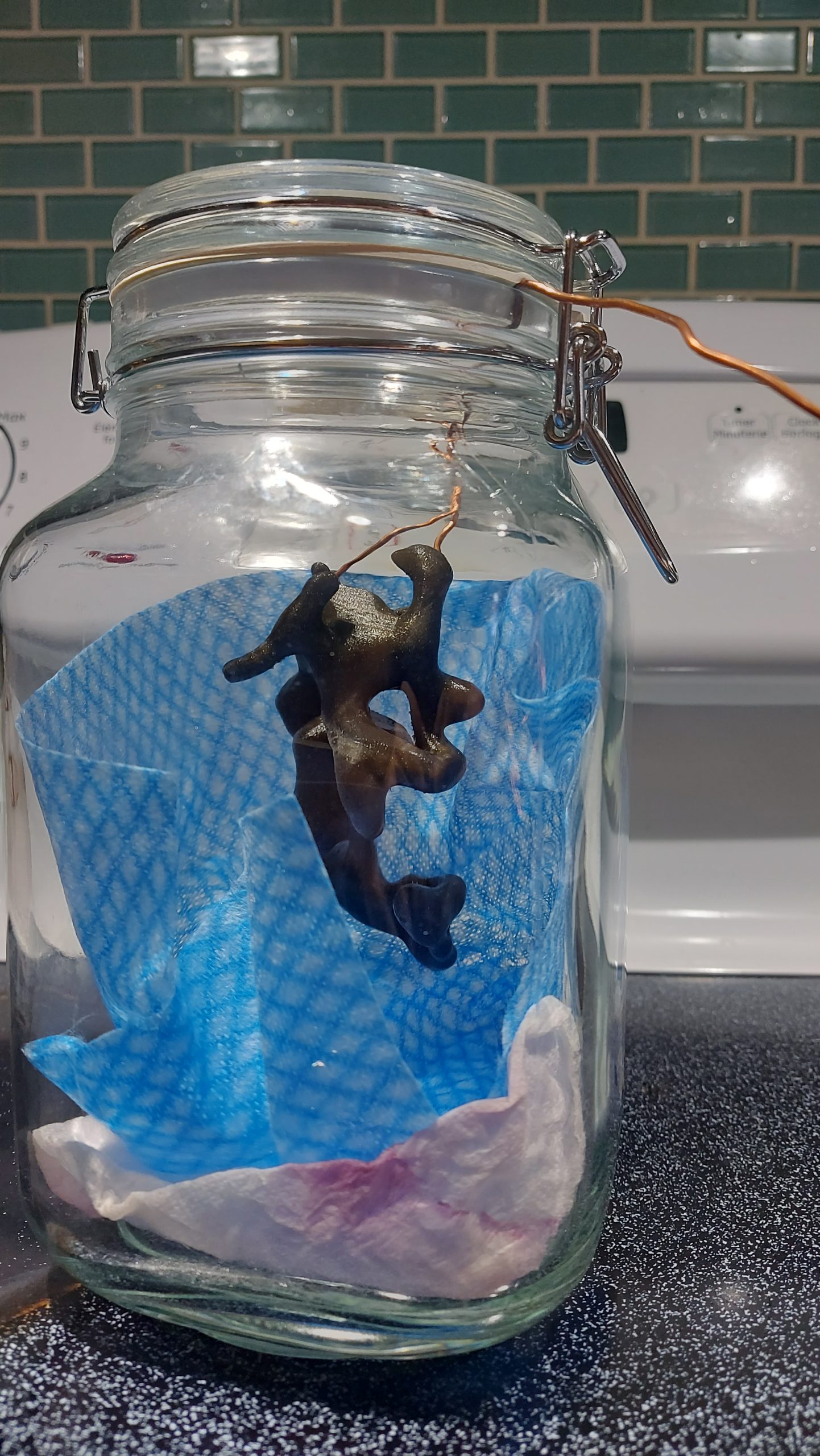

L’acétone permet une finition lisse qui ne nécessite pas de sablage. Pour faire le lissage à la vapeur, voici un exemple de contenant dont les essuie-tout sont légèrement imbibé d’acétone. Le processus a pris environ 2 heures.

-

Des bulles peuvent se former si la pièce de plastique est laissé trop longtemps dans le solvant (4-5 heures).

Quelques trucs en bref

Trucs pour plus d’adhésion :

- Ne pas mettre de colle sur le smooth bed (surface de l’imprimante où est déposé le plastique). Ça dépend du bed.

- Mettre un brim (contour)autour de la base du modèle 3D aide beaucoup avec le plastique ASA.

- Augmenter la température du bed (à 110 degrés Celsius plutôt que 100).

- Z adjust un peu plus bas (genre de problème qui n’existe plus avec l'imprimante Bambu Lab).

- Hair spray (pas testé)

Organic support : exemple de supports organiques efficaces et facilement détachables

Conclusion et références

Conclusion

Ce projet a permis de réfléchir autrement la fabrication dans le processus de création à l’aide de l’impression 3D dans une optique de produire seulement ce qui est nécessaire et l'acquisition de nouvelle connaissance, notamment avec l'imprimante Bambu Lab et la finition à l'acétone tel qu'abordé dans cet article.

Références

- https://ellis3dp.com/Print-Tuning-Guide/

- https://all3dp.com/2/3d-print-zits-tips-tricks-to-avoid-blobs/

drying filament (teindre le filament)

Vapor polish abs refs (références pour le polissage d’ABS à la vapeur)